Efektywność promieniowania rentgenowskiego od KSM Vision

KSM Vision przeprowadziło inspekcję zamkniętych produktów spożywczych używając promieniowania rentgenowskiego. Wykrycie zanieczyszczeń bądź ciał obcych, w produktach już zapakowanych, nie należy do najprostszych zadań. Z pomocą przyszła więc kontrola rentgenowska.

Dlaczego kontrola X-Ray?

Kontrola jakości za pomocą X- Raya umożliwia badanie jakości gotowych wyrobów pod kątem m.in. znajdujących się w nich ciał obcych. Tymi ciałami obcymi mogą być pozostałości szkła, metale, kamienie i wiele innych. Inspekcja rentgenowska sprawi, że produkt zawierający niepożądaną zawartość nigdy nie trafi w ręce klienta.

Należy również zwrócić uwagę na wymagania jakościowe produktów spożywczych. Ze względu na ich właściwości są one produktami łatwymi do zniszczenia oraz wymagającymi zapewnienia produkcji warunków higienicznych oraz sterylnych. Kontrola jakości musi być możliwie jak najmniej inwazyjna oraz bezkontaktowa.

Oprócz tego, X-Ray jest systemem całkowicie bezpiecznym dla operatora- grubość osłony wewnętrznej jest obliczana przez Inspektora Ochronny Radiologicznej, dzięki czemu ograniczone zostają wycieki promieniowania. Dzięki współpracy z Inspektorem Ochrony Radiologicznej systemy wizyjne projektowane przez KSM Vision zapewniają bezpieczny poziom promieniowania poniżej 1 µSv/h i w rezultacie dopuszczane są do eksploatacji przez Państwową Agencję Atomistyki.

Wyzwania inspekcji rentgenowskiej

Przeprowadzone zostały testy na 3 produktach: chrzan, koncentrat pomidorowy oraz danie instant w saszetce. Przeprowadzone testy pozwoliły na ocenę wykrywalności różnego rodzaju ciał obcych w zamkniętym opakowaniu.

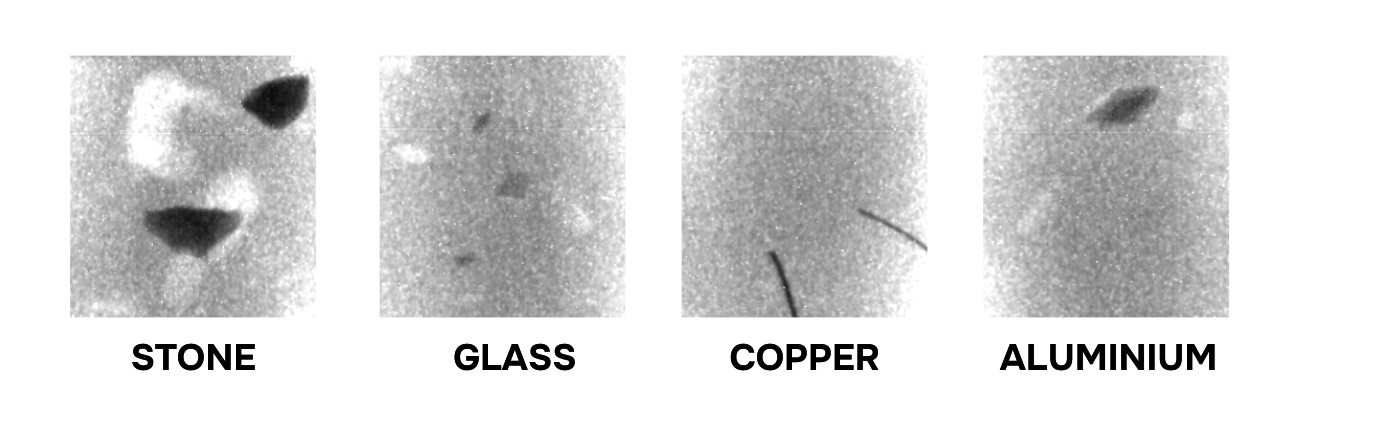

Każdy obiekt, w zależności od jego składu chemicznego i grubości inaczej pochłania promieniowanie rentgenowskie i w konsekwencji parametry układu akwizycji zdjęć należy wyznaczać indywidualnie. W celu określenia poziomu wykrywalności ciał obcych w badanych produktach przeprowadzono dwie serie pomiarów na obiektach o znanej geometrii. Podczas pierwszej serii dobrano optymalne parametry systemu – dobrano napięcie oraz natężenie prądu generatora rentgenowskiego oraz parametry akwizycji obrazu (wzmocnienie, czas naświetlania). W trakcie drugiej serii określono wykrywalność ciał obcych.

Kolejnym krokiem w inspekcji było dobranie optymalnych parametrów rejestracji zdjęć. Aby ułatwić przeprowadzenie testów, na obiekty naklejono referencyjne obiekty (defekty) o znanej geometrii z różnego rodzaju materiałów, były to:

- kulka stalowa ∅2 mm

- kamień wymiarach ok. 6 mm × 9 mm × 3 mm

- płytka aluminiowa o grubości 1.5 mm

- przewód elektryczny ∅0.8 mm

- cylinder gumowy o grubości 6 mm

- cylinder plastikowy o grubości 10 mm

- szklane kulki ∅2.5 mm

Przebieg testów rentgenowskich

Wykonano pomiary zestawu próbek wraz z wtrąceniami otrzymanymi od producenta. Dodatkowo do słoików z koncentratem pomidorowym włożono duże kawałki kartonu i styropianu. Dla każdej próbki wykonano pomiar oraz ocenę jakościową wykrywalności defektu. Ocenę jakościową wykrywalności defektów przedstawiono według przyjętej skali:

1 – element niewidoczny, którego pochłanialność promieniowania rentgenowskiego zbliżona jest do badanej próbki

- tworzywo sztuczne

- guma

- papier

- odpady organiczne

2 – element średnio widoczny, jego wykrywalność zależy od geometrii (grubości i kształtu) oraz położenia w produkcie

- aluminiowe kulki o średnicy mniejszej niż 3 mm

- szklane kulki o średnicy mniejszej niż 3/5 mm

- przewód elektryczny o średnicy rdzenia mniejszej niż 0.5 mm

- kamienne kulki o średnicy mniejszej niż 1 mm

- gąbka druciana

- karton

- styropian

3 – element dobrze widoczny, wykrywalny i łatwy do automatycznej detekcji

- stalowe kulki o średnicy większej niż 1 mm

- szklane kulki o średnicy większej niż 3 mm

- aluminiowe kulki o średnicy większej niż 3 mm

- przewód elektryczny o średnicy rdzenia większej niż 0.5 mm

- kamienne kulki o średnicy większej niż 1 mm

- guma do żucia

Wnioski ze stosowania kontroli jakości RTG

Tak jak kontrola rentgenowska niezwykle skutecznie wykryła ciała obce tj. metale czy kamienie, tak już gorzej radziła sobie z materiałami tj. gumy i odpady organiczne (dzieje się tak dlatego, gdyż posiadają one absorbcję promieniowania rentgenowskiego zbliżoną do badanego produktu, w związku z powyższym są one praktycznie nie do wykrycia).

W przypadku materiałów takich jak aluminium oraz szkło, należy pamiętać, że muszą one posiadać odpowiednią grubość – tak aby były dobrze widoczne w każdej części opakowania. Przykładowo szkło jest bardzo dobrze widoczne w saszetkach z daniami instant, ponieważ ich opakowanie jest plastikowe, natomiast w słoikach są mniej widoczne (mniejszy kontrast i rozmazanie). Tego typu defekty są możliwe do wykrycia z wykorzystaniem automatycznych procedur przetwarzania obrazu.

Zastosowanie sieci neuronowych w analizie przemysłowej radiografii

Warto zwrócić uwagę, na algorytmy wykrywania defektów w przypadku elementów średnio widocznych dla dania instant. Widoczność tych elementów uzależniona jest od ich położenia w produkcie, ponieważ intensywność samego produktu na zdjęciach jest niejednorodna (granulat o zmiennej intensywności). Część ciał obcych będzie dobrze widoczna u góry próbki natomiast niewidoczna na jej spodzie. Klasyczna analiza obrazu będzie wymagała licznych transformacji obrazu oraz ustawienia dziesiątek parametrów zależnych od siebie (np. dopuszczalnej zmiany obliczonego gradientu). Tego typu podejście może łatwo prowadzić do błędów analizy przy małych zmianach absorbcji promieniowania przez produkt, które wynikają z jego naturalnego sposobu pozyskiwania, np. mała zmiana wilgotności produktu. Odpowiedzią na ten problem jest wykorzystanie sieci neuronowych do analizy obrazu. W procesie uczenia sieć neuronowa automatycznie wyznacza tysiące cech obrazu, a następnie w analizie statystycznej wybiera parametry które najlepiej charakteryzują ciała obce.