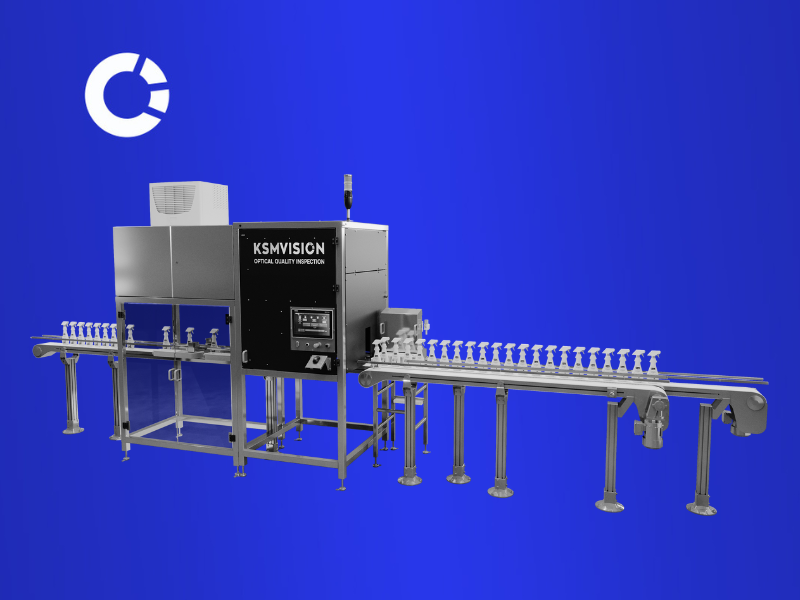

Inspect 360+ DSC

Kompaktowy system

zautomatyzowanej

wizji maszynowej 360°

do kontroli jakości

pustych puszek

- Opis

- Zalety

- Identyfikowane defekty

- Dane techniczne

- Galeria

- Broszura

Innowacyjny układ optyczny Inspect 360+ DSC to zaawansowana automatyka z oprogramowaniem wykorzystującym uczenie maszynowe. Dzięki zastosowaniu sieci neuronowych system może wyeliminować manualną inspekcję produktów, podwyższając skuteczność kontroli.

System jest dostosowywany do wymagań korporacyjnych w zakresie systemów IT zakładu produkcyjnego: wymiany danych, zarządzania uprawnieniami użytkowników, raportowaniem.

System spełnia standardy higieny GUPH i wytyczne HACCP oraz wymagania zaawansowanych linii produkcyjnych o szybkim ruchu ciągłym (produkcja wysokonakładowa).

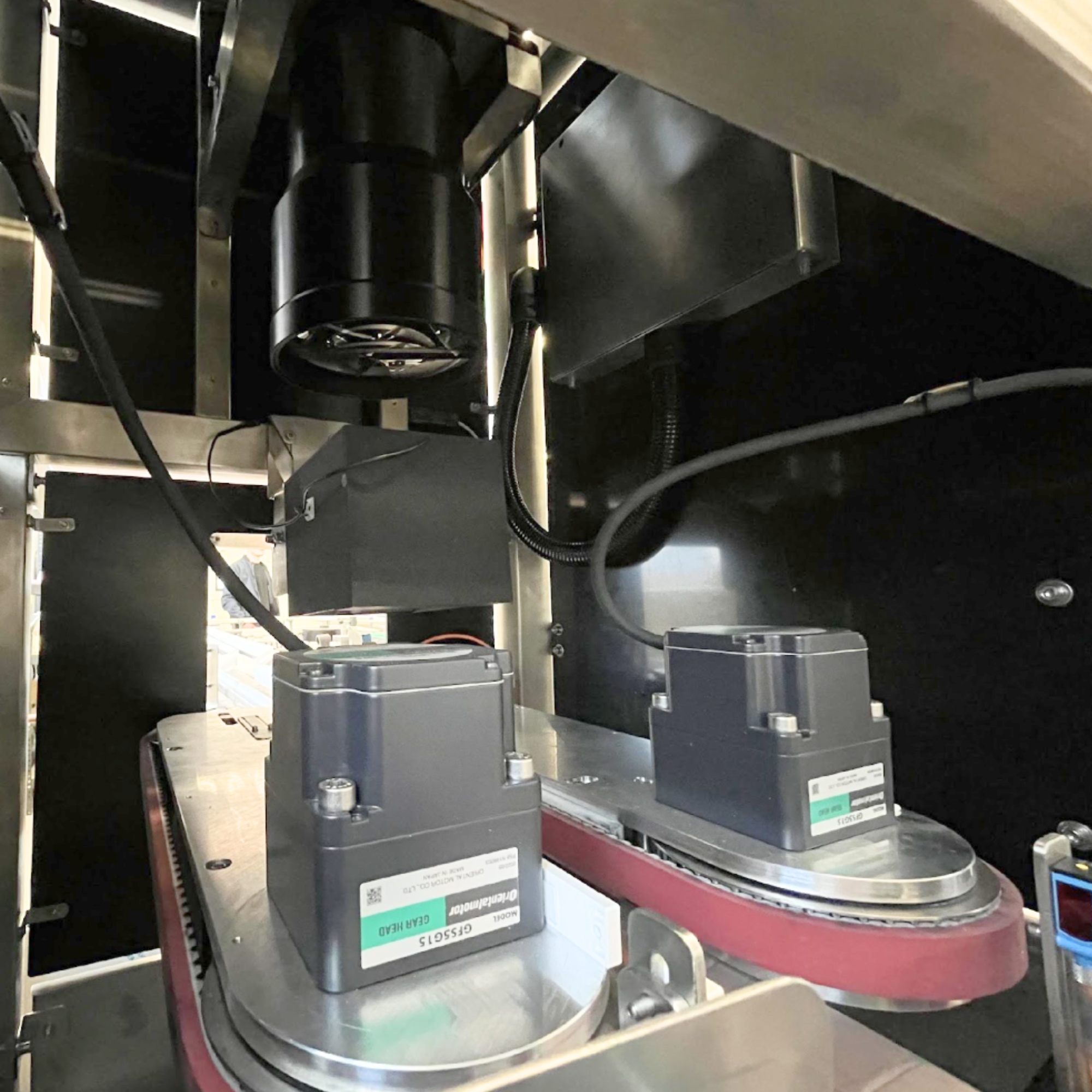

Głowica z telecentrycznym obiektywem przeprowadza przeprowadza inspekcję obręczy puszki, dna i ścian bocznych.

Generowany jest ortogonalny widok puszki zostaje wygenerowany, umożliwiając jednorodną dokładność kontroli całej puszki, bez błędu perspektywy.

Elastyczność systemów Inspect 360+ DSC pozwala na dostosowanie formatów produktów, w tym:

- puszki aluminiowe i stalowe

- puszki 2 i 3-częściowe

- puszki otwarte i zamnięte (2 niezależne systemy)

System jest dostosowywany do wymagań korporacyjnych w zakresie systemów IT zakładu produkcyjnego: wymiany danych, zarządzania uprawnieniami użytkowników, raportowaniem.

System spełnia standardy higieny GUPH i wytyczne HACCP oraz wymagania zaawansowanych linii produkcyjnych o szybkim ruchu ciągłym (produkcja wysokonakładowa).

Głowica z telecentrycznym obiektywem przeprowadza przeprowadza inspekcję obręczy puszki, dna i ścian bocznych.

Generowany jest ortogonalny widok puszki zostaje wygenerowany, umożliwiając jednorodną dokładność kontroli całej puszki, bez błędu perspektywy.

Elastyczność systemów Inspect 360+ DSC pozwala na dostosowanie formatów produktów, w tym:

- puszki aluminiowe i stalowe

- puszki 2 i 3-częściowe

- puszki otwarte i zamnięte (2 niezależne systemy)

Zalety:

- zgodność z normami standardów higieny GUPH i wytyczne HACCP

- kompaktowa konstrukcja głowicy zajmuje mniej miejsca na linii produkcyjnej (1 kamera z systemem telecentrycznym)

- jednorodna dokładność kontroli, bez błędu perspektywy

- możliwość instalacji na szybkich liniach produkcyjnych (wydajność do 30 000 pojemników na godzinę)

- integracja z systemami IT zakładu produkcyjnego w zakresie: wymiany danych, zarządzania uprawnieniami użytkowników, raportowania

- łatwa instalacja na nowych i istniejących liniach produkcyjnych

- przyjazny dla użytkownika interfejs umożliwiający szybkie dodawanie produktów i tworzenie nowego zamówienia (w formie wizualnej)

- zautomatyzowane formatowanie elementów mechanicznych systemu pod nowe formaty puszek

- 100% kontrola produkcji - tylko produkty pozbawione wad opuszczają produkcję

- scentralizowana jakościowa i ilościowa kontrola produktów

Opcje:

- system separacji (przenośnik klinowy)

- system separacji (odrzutnik wielosegmentowy)

- detekcja nadruków na puszce - kod, BATCH#, data ważności, logo

- zdefiniowane wartości trendu i alarmy

- szczegółowe raportowanie

- automatyczne ustawienie głowicy (oś X, Y) do nowego zamówienia

Co zyskujesz?

- gwarancja bezpieczeństwa konsumentów

- rozwiązanie problemu niedoborów siły roboczej poprzez wprowadzenie zautomatyzowanej wizji maszynowej opartej o sztuczną inteligencję w miejsce manualnej inspekcji

- wzmocnienie reputacji i zaufania do marki — konsekwentne dostarczanie wysokiej jakości produktów

- uniknięcie problemów i kosztów w dalszym procesie (zwrot zgrzewki, całej partii, kontenera, itd.)

- zgodność z normami standardów higieny GUPH i wytyczne HACCP

- kompaktowa konstrukcja głowicy zajmuje mniej miejsca na linii produkcyjnej (1 kamera z systemem telecentrycznym)

- jednorodna dokładność kontroli, bez błędu perspektywy

- możliwość instalacji na szybkich liniach produkcyjnych (wydajność do 30 000 pojemników na godzinę)

- integracja z systemami IT zakładu produkcyjnego w zakresie: wymiany danych, zarządzania uprawnieniami użytkowników, raportowania

- łatwa instalacja na nowych i istniejących liniach produkcyjnych

- przyjazny dla użytkownika interfejs umożliwiający szybkie dodawanie produktów i tworzenie nowego zamówienia (w formie wizualnej)

- zautomatyzowane formatowanie elementów mechanicznych systemu pod nowe formaty puszek

- 100% kontrola produkcji - tylko produkty pozbawione wad opuszczają produkcję

- scentralizowana jakościowa i ilościowa kontrola produktów

Opcje:

- system separacji (przenośnik klinowy)

- system separacji (odrzutnik wielosegmentowy)

- detekcja nadruków na puszce - kod, BATCH#, data ważności, logo

- zdefiniowane wartości trendu i alarmy

- szczegółowe raportowanie

- automatyczne ustawienie głowicy (oś X, Y) do nowego zamówienia

Co zyskujesz?

- gwarancja bezpieczeństwa konsumentów

- rozwiązanie problemu niedoborów siły roboczej poprzez wprowadzenie zautomatyzowanej wizji maszynowej opartej o sztuczną inteligencję w miejsce manualnej inspekcji

- wzmocnienie reputacji i zaufania do marki — konsekwentne dostarczanie wysokiej jakości produktów

- uniknięcie problemów i kosztów w dalszym procesie (zwrot zgrzewki, całej partii, kontenera, itd.)

System zapewnia pełną kontrolę otwartej puszki wraz z obręczą, kołnierzem i ścianami bocznymi. Detekcja obejmuje:

- uszkodzenia mechaniczne - wgniecenia

- zagięcia, mikrootwory, wgniecenia

- eliptyczność

- zadrapania, fałdy

- kolor (ciemne plamy, rdza)

- zanieczyszczenia - ciałami obcymi lub wtrąceniami na obręczy

- błędy średnicy

- odkształcenia

(opcjonalnie)

- nadruki na puszkach - BATCH#, data ważności, logo

- uszkodzenia mechaniczne - wgniecenia

- zagięcia, mikrootwory, wgniecenia

- eliptyczność

- zadrapania, fałdy

- kolor (ciemne plamy, rdza)

- zanieczyszczenia - ciałami obcymi lub wtrąceniami na obręczy

- błędy średnicy

- odkształcenia

(opcjonalnie)

- nadruki na puszkach - BATCH#, data ważności, logo

System obejmuje poniższe elementy:

- głowica pomiarowa z 1 kamera z systemem telecentrycznym, przeznaczonym oświetleniem LED

- obudowa z panelem dotykowym (system sterowania umożliwiający obsługę maszyny przez panel dotykowy)

- dedykowany kontroler umożliwiający integrację z logiką sterowania linii produkcyjnej

- elementy montażowe do linii produkcyjnej

- stacja odrzutu (opcjonalnie)

- automatyczny układ regulacji wysokości głowicy (opcjonalnie)

Konfigurowalny interfejs i baza danych

Na podstawie specyfikacji produkcyjnej istnieje możliwość dostosowania interfejsu systemu, włącznie z konfiguracją automatycznego przesyłanie danych do systemu przez system wyższego rzędu (np. MES), z zachowaniem możliwości przesyłania dodatkowych danych przez operatora linii. Dane zebrane przez system mogą zostać automatycznie przesłane do układu wyższego rzędu.

- głowica pomiarowa z 1 kamera z systemem telecentrycznym, przeznaczonym oświetleniem LED

- obudowa z panelem dotykowym (system sterowania umożliwiający obsługę maszyny przez panel dotykowy)

- dedykowany kontroler umożliwiający integrację z logiką sterowania linii produkcyjnej

- elementy montażowe do linii produkcyjnej

- stacja odrzutu (opcjonalnie)

- automatyczny układ regulacji wysokości głowicy (opcjonalnie)

Konfigurowalny interfejs i baza danych

Na podstawie specyfikacji produkcyjnej istnieje możliwość dostosowania interfejsu systemu, włącznie z konfiguracją automatycznego przesyłanie danych do systemu przez system wyższego rzędu (np. MES), z zachowaniem możliwości przesyłania dodatkowych danych przez operatora linii. Dane zebrane przez system mogą zostać automatycznie przesłane do układu wyższego rzędu.

Zaufali naszemu know-how: