Systemy kontroli jakości oparte na głębokich sieciach neuronowych

Nowoczesna kontrola jakości ma coraz nowocześniejsze narzędzia do dyspozycji. Jednym z nich są systemy wizyjne oparte na tzw. głębokich sieciach neuronowych, które znacząco zwiększają precyzję i niezawodność automatycznej kontroli produkcji oraz ułatwiają proces przystosowania systemu do nowych formatów lub produktów. Na czym polega działanie wizyjnych systemów kontroli jakości?

Im dokładniejsza analiza i szybsza reakcja na pojawienie się i wyłapanie wadliwego opakowania, tym mniejsze potencjalne straty na produkcji.

“Widzenie maszynowe”, na którym opiera się zautomatyzowana kontrola jakości na szybkich liniach produkcyjnych, to, mówiąc najprościej: system wizyjny (układ kamer) przetwarzający dane o przedmiocie, i eliminujący wadliwe egzemplarze produktu, niezgodne ze wzorcem.

Nowoczesna kontrola jakości ma coraz nowocześniejsze narzędzia do dyspozycji. Jednym z nich są systemy wizyjne oparte na tzw. głębokich sieciach neuronowych, które znacząco zwiększają precyzję i niezawodność automatycznej kontroli produkcji oraz ułatwiają proces przystosowania systemu do nowych formatów lub produktów.

Na czym polega działanie wizyjnych systemów kontroli jakości?

W dużym skrócie system bazuje na “uczeniu maszynowym” (machine learning): operator produkcji „uczy” system rozpoznawać ewentualny defekt, dodając w miarę potrzeb nowe obrazy wzorcowe. Przy czym nie musi to być ściśle zdefiniowany defekt: system sam analizując i przetwarzając dane rozpoznaje potencjalne odchylenie od normy.

Co wyróżnia systemy KSM Vision na tle tradycyjnych rozwiązań?

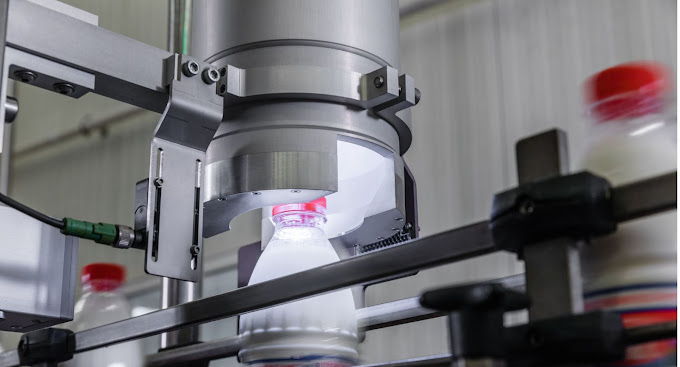

Aby porównać możliwości nowoczesnych, inteligentnych systemów wizyjnych posłużymy się przykładem systemu kontroli opakowań i zamknięć w typowym procesie produkcyjnym.

Tradycyjne rozwiązania opierają się na zestawie kilku kamer rejestrujących obraz produktu z wielu różnych stron.

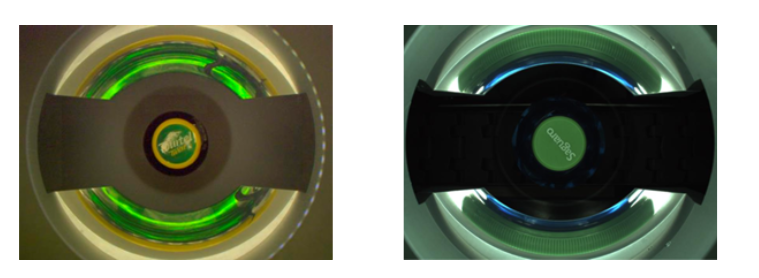

Tymczasem zaprojektowany przez nas system opiera się na specjalnie zaprojektowanym układzie optycznym. Umożliwia on kompleksową kontrolę całego badanego obiektu z wykorzystaniem tylko jednej kamery. Opatentowany przez KSM Vision zestaw zwierciadeł pozwala na kontrolę obwodową nakrętek w zakresie 360° (patent PL nr. 229618).

W porównaniu z tradycyjnymi nasz układ wizyjny ma znacznie mniej komponentów elektronicznych, zajmuje mniej miejsca, jest bardziej dokładny oraz może być bardzo łatwo zintegrowany z już istniejącymi liniami produkcyjnymi naszych Klientów.

Dodatkowo, o czym pisaliśmy już powyżej, nasze systemy optyczne (oparte na sieciach neuronowych) charakteryzują się dużo większą precyzją i możliwościami, niż tradycyjne rozwiązania: bez manualnego ustawiania parametrów i wgrywania sztywno zdefiniowanego wzorca.

Nasz system „uczy się” na bieżąco, bazując na zmiennych danych, pojawiających się w trakcie procesu produkcyjnego. Jest bardziej “reaktywny” do zmian i odchyleń od wstępnie zdefiniowanego wzorca.

Zastosowanie systemów automatycznej kontroli jakości

Systemy wizyjne oparte na sieciach neuronowych i tzw. machine learning są idealnym rozwiązaniem dla branży spożywczej, farmaceutycznej, budowlanej, tekstylnej, etc – wszędzie tam, gdzie wada / odchylenie od normy nie można zdefiniować “na sztywno”.

Ponadto szalenie istotna jest precyzja i szybkie wychwytywanie wadliwego produktu – mówimy o szybkich, wysokonakładowych liniach produkcyjnych. Niewychwycenie w porę ewentualnego defektu na produkcji może się skończyć całą serią wadliwego towaru i ogromnymi stratami w produkcji. Nie wspominając już o ryzyku zwrotów, a czasami koniecznością wycofania całej serii produktów z rynku.

Zastosowanie naszych systemów wizyjnych nie ogranicza się oczywiście do wymienionych wcześniej branż. KSM Vision opracowała nową wersję skanera wykorzystującego dodatkowo kamerę barwą oraz zoptymalizowała algorytm wykrywania defektów w celu zwiększenia skuteczności układu. Układ ten jest podstawą systemu do naprawy desek wykorzystywanych przy produkcji mebli. Dzięki temu nasze rozwiązania mogą być z powodzeniem stosowane w kontroli jakości na produkcji w branży budowlanej, czy przemyśle drzewnym. Na przykład do detekcji i usuwania defektów w deskach (pęknięcia, kieszenie żywiczne, niezdrowe sęki). Wykorzystanie sieci neuronowych pozwala wykrywać wady niejednorodnych produktów, tzn. znacząco różniących się od siebie takich jak beton, czy drewno. W systemach z klasycznym przetwarzaniem obrazu należałoby ustawiać nawet dziesiątki parametrów (optymalizacja parametrów w przestrzeni kilkunastowymiarowej jest praktycznie niemożliwe do zrobienia manualnie).

Dlaczego warto wybrać nowoczesne inteligentne systemy kontroli jakości?

- elastyczność i ciągłe “uczenie się” systemu: wykrywanie także nowych wad, których nie przewidziano w momencie implementacji systemu,

- szybkie reagowanie na potrzeby produkcji: j/w – operator może łatwo dodać nowe obrazy wzorcowe i “dotrenowuje” system,

- większa wydajność: możliwość stosowania na szybkich liniach produkcyjnych, pracujących z wydajnością nawet 70 000 szt./h

- łatwa obsługa, a jednocześnie krótszy czas wdrażania operatora (co jest szczególnie istotne w sytuacji dużej rotacji pracowników),

- nie tylko wykrywanie wad, ale też możliwość klasyfikowania wad,

- klasyfikacja wad w dłuższym okresie czasu może też pomóc w optymalizowaniu procesu technologicznego – np. dużo wad danego typu można powiązać z awarią, lub nieoptymalnymi parametrami którejś z maszyn produkcyjnych (dowiedz się więcej nt aplikacji do analizy i raportowania Inspectweb),

- łatwa integracja systemu z istniejącymi liniami produkcyjnymi Klienta,

- możliwość instalacji w praktycznie każdej branży.