Rodzaje skanerów i kamer w zautomatyzowanych wizyjnych systemach kontroli jakości

Zautomatyzowane systemy kontroli jakości wykorzystują różnorodne urządzenia do monitorowania i oceny jakości produktów. Sprawdź stosowane rozwiązania. Skorzystaj z bezpłatnej konsultacji z inżynierami KSM Vision dla weryfikacji, aby dowiedzieć się, które rozwiązanie sprawdzi się najlepiej w Twojej branży.

- Rodzaje urządzeń wykorzystywanych w zautomatyzowanych systemach kontroli jakości

- Wizyjne urządzenia kontroli jakości

- Urządzenia wykorzystujące technologie skanowania i pomiaru

- Urządzenia wykorzystujące technologie spektroskopii i analizy chemicznej

- Mikroskopowe urządzenia kontroli jakości

- Urządzenia oparte na technologiach elektrochemicznych i elektrofizycznych

- Inne specjalistyczne urządzenia kontroli jakości

- Dobór urządzenia do systemu kontroli jakości

- Skorzystaj z bezpłatnej konsultacji w zakresie doboru urzązenia do kontroli jakości dla Twojej aplikacji z inżynierem KSM Vision

Wybór odpowiedniego rozwiązania do wykorzystania w systemie kontroli jakości ma kluczowe znaczenie dla jego efektywności i skuteczności. Wybór konkretnego urządzenia zależy przede wszystkim do nasępujących aspektów:

- rodzaj produkowanych materiałów oraz specyfika procesu produkcyjnego,

- wymagania branżowe oraz normy regulujące jakość produktów w danej dziedzinie,

- szybkości działania (w odniesieniu w szczególności do wydajności linii),

- zdolności do precyzyjnego pomiaru kluczowych parametrów produktu,

- możliwość integracji urządzenia z istniejącymi systemami produkcyjnymi,

- łatwość obsługi i konserwacji

Istotny jest także koszt zakupu i utrzymania urządzenia, który musi być zrównoważony z oczekiwanymi korzyściami ekonomicznymi płynącymi z poprawy jakości produktów. Wybór odpowiedniego urządzenia powinien być dokładnie przemyślany i oparty na solidnej analizie potrzeb oraz możliwości technicznych firmy produkcyjnej.

Różnorodność urządzeń wykorzystywanych w wizyjnych systemach kontroli jakości jest duża. Porównaj możliwe rozwiązania poniżej.

Rodzaje urządzeń wykorzystywanych w zautomatyzowanych systemach kontroli jakości

Urządzenia wykorzystywane w zautomatyzowanych systemach kontroli jakości można pogrupować w kilka kategorii w zależności od ich zastosowań oraz technologii, które wykorzystują:

- Wizyjne urządzenia kontroli jakości:

- Kamery przemysłowe

- Skanery 3D

- Skanery termowizyjne

- Skanery optyczne z autofluorescencją

- Skanery optyczne z detekcją konfokalną

- Urządzenia wykorzystujące technologie skanowania i pomiaru:

- Skanery ultradźwiękowe

- Skanery rentgenowskie

- Skanery neutronowe

- Skanery promieniowania gamma

- Skanery elektromagnetyczne

- Urządzenia wykorzystujące technologie spektroskopii i analizy chemicznej:

- Skanery spektroskopowe

- Skanery spektroskopii masowej

- Skanery spektrometrii masowej z jonizacją laserową

- Skanery spektrometrii masowej z jonizacją plazmową

- Skanery spektrometrii masowej z jonizacją elektronową

- Mikroskopowe urządzenia kontroli jakości:

- Skanery elektronowe mikroskopowe

- Skanery wykorzystujące technologię mikroskopii skaningowej tunelowej

- Skanery wykorzystujące technologię mikroskopii sił atomowych

- Skanery wykorzystujące technologię mikroskopii AFM

- Skanery wykorzystujące technologię mikroskopii STM

- Urządzenia oparte na technologiach elektrochemicznych i elektrofizycznych:

- Skanery elektrochemiczne

- Skanery magnetyczne

- Skanery elektroforetyczne

- Skanery mikrofalowe

- Inne specjalistyczne urządzenia kontroli jakości:

- Skanery akustyczne

- Skanery plazmatyczne

- Skanery fazy dynamicznej

- Skanery izotopowe

Te kategorie pomagają zrozumieć różnorodność urządzeń stosowanych w systemach kontroli jakości oraz ich zastosowania w różnych branżach i procesach produkcyjnych.

Wizyjne urządzenia kontroli jakości

Wizyjne urządzenia kontroli jakości wykorzystują:

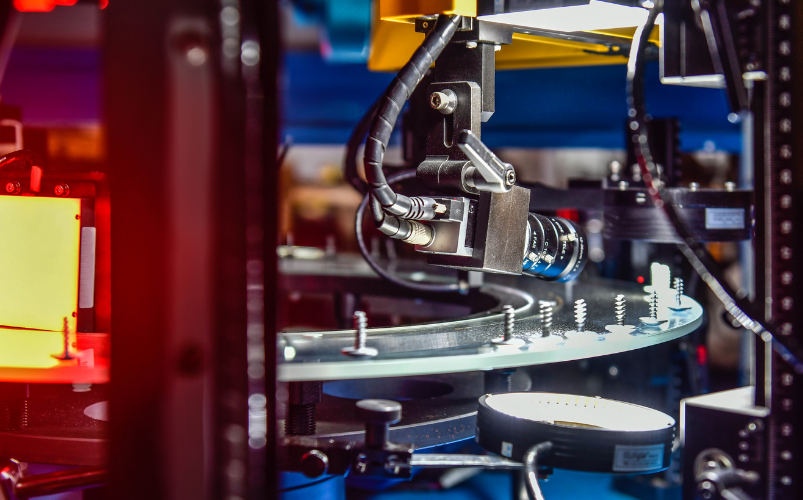

- Kamery przemysłowe: Kamery przemysłowe są niezbędnym narzędziem w automatyzowanych systemach kontroli jakości. Ich wysoka rozdzielczość pozwala na dokładną inspekcję wizualną produktów, identyfikację defektów oraz monitorowanie procesów produkcyjnych. Wysoka rozdzielczość kamer przemysłowych pozwala na dokładną inspekcję wizualną produktów, identyfikację defektów oraz monitorowanie procesów produkcyjnych. Dzięki nim można szybko identyfikować wady, takie jak zadrapania, niedoskonałości czy niejednorodności kolorów. Dzięki technologii triangulacji laserowej, systemy te mogą dokładnie mierzyć wymiary oraz kształt produktów, identyfikować defekty geometryczne i nieregularności powierzchni.

- Skanery 3D: Skanery 3D umożliwiają generowanie trójwymiarowych modeli przedmiotów, co jest niezwykle przydatne do analizy kształtu i wymiarów produktów. Dzięki temu można szybko wykrywać odstające elementy i nieregularności powierzchni. Skanery 3D są niezwykle przydatne w branżach wymagających precyzyjnej analizy kształtu i wymiarów, takich jak przemysł lotniczy czy automotive. Pozwalają one również na generowanie modeli CAD, które mogą być użyte do dalszych procesów projektowych.

- Skanery termowizyjne: Skanery termowizyjne pozwalają na ocenę temperatury produktów oraz identyfikację obszarów o nieprawidłowej temperaturze, co może wskazywać na potencjalne problemy jakościowe, np. takie jak niewłaściwe spoiny czy przegrzewanie.

- Skanery optyczne z autofluorescencją: Wykorzystują zjawisko autofluorescencji do identyfikacji zmian w strukturze materiałów, co może wskazywać na obecność defektów.

- Skanery optyczne z detekcją konfokalną: Pozwalają na precyzyjną analizę struktury materiałów na poziomie mikroskopowym poprzez pomiar odbitego i rozproszonego światła.

Urządzenia wykorzystujące technologie skanowania i pomiaru

Wśród urządzeń wykorzystujących technologie skanowania i pomiaru wyróżniamy:

- Skanery ultradźwiękowe: Skanery ultradźwiękowe są powszechnie stosowane do wykrywania pęknięć, pustek i innych defektów wewnętrznych materiałów. Skanery ultradźwiękowe są używane do nieinwazyjnego badania wewnętrznej struktury materiałów, takich jak metale czy kompozyty, umożliwiając wykrywanie defektów strukturalnych na głębszych poziomach. Dzięki swojej skuteczności w badaniu struktury materiałów są niezastąpione w przemyśle lotniczym, metalurgicznym oraz w produkcji materiałów kompozytowych.

- Skanery rentgenowskie: Skanery rentgenowskie umożliwiają penetrację materiałów, co pozwala na wizualizację ich wewnętrznej struktury oraz identyfikację ukrytych defektów, takich jak pęknięcia czy wtrącenia. Są wykorzystywane w medycynie, przemyśle automotive oraz w kontroli jakości wyrobów metalowych.

- Skanery neutronowe: Skanery neutronowe są używane do penetracji nawet bardzo gęstych materiałów, co jest niezbędne w przypadku analizy jakości wyrobów metalurgicznych oraz materiałów ceramicznych. Skanery neutronowe są używane w przypadkach, gdy konieczne jest prześwietlenie materiałów o dużej gęstości, na przykład metalurgicznych czy ceramicznych, umożliwiając precyzyjną analizę ich struktury wewnętrznej.

- Skanery promieniowania gamma: Umiejętnie penetrują materiały o dużej grubości, umożliwiając detekcję defektów wewnętrznych.

- Skanery elektromagnetyczne: Wykorzystują fale elektromagnetyczne do analizy właściwości materiałów, co pozwala na ocenę ich jakości i homogeniczności.

Urządzenia wykorzystujące technologie spektroskopii i analizy chemicznej

Urządzenia wykorzystujące technologie spektroskopii i analizy chemicznej to:

- Skanery spektroskopowe: Pozwalają na analizę widmową materiałów, co umożliwia identyfikację substancji chemicznych oraz ocenę ich składu chemicznego, co jest istotne w przemyśle farmaceutycznym, spożywczym i chemicznym.

- Skanery spektroskopii masowej: Skanery te pozwalają na dokładną analizę składu chemicznego próbek poprzez pomiar masy cząsteczkowej. Są one szeroko wykorzystywane w badaniach naukowych oraz w kontroli jakości różnych materiałów i substancji.

- Skanery spektrometrii masowej z jonizacją laserową: Wykorzystując promieniowanie laserowe, umożliwiają precyzyjną analizę składu chemicznego próbek, co jest kluczowe w procesie identyfikacji nieznanych substancji i analizie jakości produktów.

Mikroskopowe urządzenia kontroli jakości

Mikroskopowe urządzenia kontroli jakości:

- Skanery elektronowe mikroskopowe: Skanery te umożliwiają analizę struktury powierzchni oraz wewnętrznej mikrostruktury materiałów na poziomie mikroskopowym. Dzięki ich wysokiej rozdzielczości można dokładnie ocenić mikrostrukturę próbek, co jest niezbędne w wielu dziedzinach, takich jak nauki biologiczne, materiałoznawstwo czy inżynieria.

- Skanery wykorzystujące technologię mikroskopii skaningowej tunelowej: Te skanery pozwalają na analizę struktury materiałów na poziomie atomowym poprzez pomiar prądu tunelowego między ostrzami sondy a badaną powierzchnią. Są one wykorzystywane w badaniach nanotechnologicznych oraz w produkcji mikroelementów elektronicznych.

- Skanery wykorzystujące technologię mikroskopii sił atomowych: Te urządzenia umożliwiają badanie struktury materiałów na poziomie nanometrycznym poprzez pomiar sił oddziałujących między sondą a badaną powierzchnią. Są one przydatne do analizy topografii powierzchni i badania właściwości mechanicznych materiałów.

- Skanery wykorzystujące technologię mikroskopii AFM: Skanery AFM (Atomic Force Microscopy) pozwalają na badanie struktury i właściwości powierzchni materiałów na poziomie atomowym. Są one stosowane w badaniach nanotechnologicznych, materiałoznawstwie oraz w analizie powierzchni materiałów.

- Skanery wykorzystujące technologię mikroskopii STM: Skanery STM (Scanning Tunneling Microscopy) pozwalają na obrazowanie struktury atomowej powierzchni materiałów oraz analizę ich właściwości elektrycznych na poziomie atomowym. Są one stosowane w badaniach nanotechnologicznych oraz w fizyce powierzchni.

Urządzenia oparte na technologiach elektrochemicznych i elektrofizycznych

Urządzenia oparte na technologiach elektrochemicznych i elektrofizycznych:

- Skanery elektrochemiczne: Skanery te są wykorzystywane do oceny składu chemicznego oraz właściwości elektrochemicznych materiałów poprzez pomiar prądów i potencjałów elektrochemicznych. Są one stosowane w analizie korozji, badaniach baterii i ogniwa paliwowego oraz w diagnostyce medycznej.

- Skanery magnetyczne: Wykorzystują one pole magnetyczne do analizy właściwości magnetycznych materiałów, co pozwala na wykrywanie defektów strukturalnych oraz ocenę homogeniczności materiałów magnetycznych. Są one stosowane w przemyśle metalurgicznym, elektronicznym oraz w badaniach materiałów magnetycznych.

- Skanery elektroforetyczne: Pozwalają na separację i analizę składu chemicznego próbek na podstawie ich ruchu w polu elektrycznym. Są one wykorzystywane w analizie DNA, badaniach białek oraz w kontroli jakości produktów farmaceutycznych i spożywczych.

- Skanery mikrofalowe: Te urządzenia wykorzystują fale mikrofalowe do analizy składu chemicznego i właściwości dielektrycznych materiałów, co jest istotne w kontroli jakości materiałów dielektrycznych, tekstyliów oraz produktów spożywczych.

Inne specjalistyczne urządzenia kontroli jakości

Inne specjalistyczne urządzenia kontroli jakości obejmują:

- Skanery akustyczne: Wykorzystują fale dźwiękowe do oceny jednorodności materiałów oraz wykrywania pęknięć, wtrąceń i innych defektów strukturalnych. Są one stosowane w przemyśle metalurgicznym, budowlanym oraz w diagnostyce medycznej.

- Skanery plazmatyczne: Analizują skład chemiczny powierzchni produktów poprzez generowanie plazmy i analizę emisji świetlnej. Są one wykorzystywane w analizie powierzchni materiałów, identyfikacji zanieczyszczeń oraz ocenie składu chemicznego próbek.

- Skanery fazy dynamicznej: Pomagają w analizie zmian fazowych materiałów w czasie, umożliwiając identyfikację niestabilności strukturalnych. Są one stosowane w badaniach materiałów o zmieniającej się strukturze fazowej oraz w monitorowaniu procesów przemian fazowych.

- Skanery izotopowe: Wykorzystują izotopy do znakowania i śledzenia substancji w próbkach, co umożliwia precyzyjną analizę składu chemicznego i lokalizacji zanieczyszczeń. Są one wykorzystywane w badaniach biomedycznych, geochemicznych oraz w kontroli jakości środowiska.

Dobór urządzenia do systemu kontroli jakości

Urządzenie wykorzystywane jako skaner kontroli jakości musi być każdorazowo dobrane do konkretnej aplikacji z kilku istotnych powodów:

- Wymagania aplikacyjne: Każda aplikacja może wymagać określonych cech i możliwości technicznych urządzenia, takich jak rozdzielczość, zakres pomiarowy, szybkość skanowania czy dokładność. Dlatego ważne jest dopasowanie urządzenia do konkretnych wymagań procesu kontrolnego.

- Charakterystyka materiału: Różne materiały mają różne cechy fizyczne i chemiczne, co może wymagać zastosowania różnych technologii i technik pomiarowych. Na przykład, materiały metaliczne mogą być badane za pomocą skanerów rentgenowskich, podczas gdy materiały organiczne mogą być bardziej odpowiednie do analizy za pomocą skanerów spektroskopowych.

- Złożoność wizualna: Niektóre produkty mogą być bardziej skomplikowane wizualnie niż inne, co może wymagać zastosowania bardziej zaawansowanych technologii wizyjnych lub mikroskopowych do dokładnej analizy ich cech i struktury.

- Rozmiar i kształt próbek: Różne urządzenia mogą być zoptymalizowane pod kątem różnych rozmiarów i kształtów próbek. Na przykład, skanery rentgenowskie mogą być bardziej odpowiednie do analizy dużych i masywnych produktów, podczas gdy mikroskopy elektronowe mogą być używane do badania mikroskopijnych detali.

- Oczekiwane wyniki: Ostatecznie, urządzenie musi być dopasowane do oczekiwanych wyników i celów kontroli jakości. W zależności od tego, czy celem jest wykrycie defektów strukturalnych, analiza składu chemicznego czy ocena geometryczna, wybór odpowiedniego urządzenia jest kluczowy dla osiągnięcia pożądanych rezultatów.

Dlatego właściwe dobranie urządzenia do konkretnej aplikacji jest kluczowe dla skuteczności procesu kontroli jakości, zapewniając precyzję, wiarygodność i powtarzalność pomiarów.

Skorzystaj z bezpłatnej konsultacji w zakresie doboru urzązenia do kontroli jakości dla Twojej aplikacji z inżynierem KSM Vision

W KSM Vision jesteśmy specjalistą w dziedzinie systemów wizyjnych i automatyzacji. Łączymy innowacyjne układy optyczne z zaawansowaną automatyką oraz IT zakładu. Dzięki

wykorzystaniu sieci neuronowych w naszych systemach wizyjnych jesteśmy w stanie zastąpić manualną inspekcję produktów, podwyższając skuteczność kontroli (system nie męczy się i nie chodzi na

zwolnienia). Nasze systemy dostosowane są do wymagań korporacyjnych, w zakresie systemów IT zakładu: wymiany danych, zarządzaniem uprawnieniami użytkowników, raportowanie.

Systemy wizyjne KSM Vision są dedykowane branżom takim jak: farmaceutyczna, FMCG, drzewna oraz budowlana. W połączeniu z data processing opartym o sztuczną inteligencję, w branżach naszych Klientów najskuteczniejsze i jednocześnie najbardziej korzystne finansowo okazuje się wykorzystanie w hardware kamer przemysłowych, triangulacji oraz skanerów rentgenowskich.